制定燕麦饮料生产中水回收和循环再利用的标准

据预测,到 2030 年,全球植物饮料市场规模将增至 714.6 亿美元(《事实与数据研究》,2023 年),随着植物饮料生产商希望在这一市场中提高产量,行业中的创新领导者正在将 “可持续发展作为标准 ”并将循环性纳入其不断扩大的业务中。

日期 2025-08-19北美就有这样一家以植物为原料的食品和饮料生产商,他们将可持续发展和经营循环性作为其方法的基础,推动日常经营和战略扩张。

自 2000 年以来,该公司一直专注于有机食品的生产和销售,重点是植物性食品和饮料。两年前,为满足消费者对植物性产品的旺盛需求,公司开始涉足燕麦饮料业务。

这次冒险是一个机会,可以在新工厂中采用先进的设计和创新的工程技术,从一开始就优化流程效率。为此,他们与阿法拉伐合作,首先在中试规模上对全规模装置的设计进行微调,并于2020年投入全面运营。

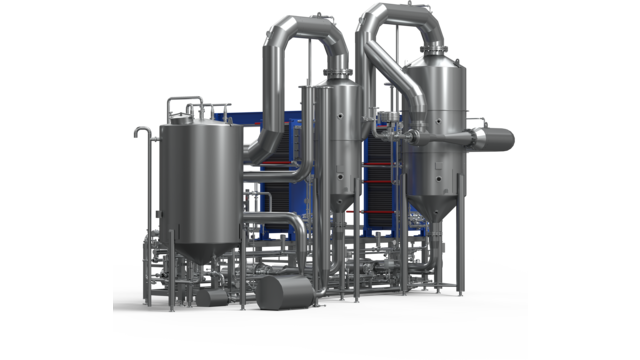

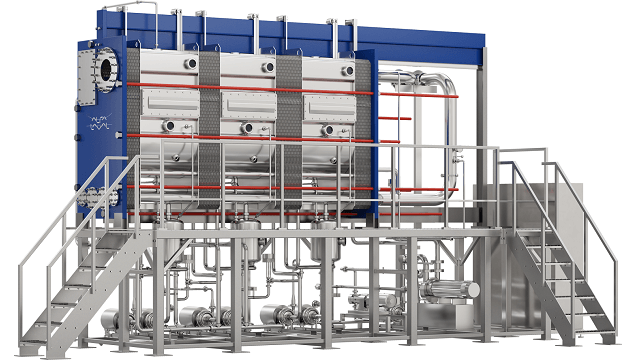

阿法拉伐的 AlfaVap 蒸发系统是工厂优化用水和提高能效的核心。经过混合、蒸煮和分离后,燕麦饮料通过 AlfaVap 蒸发系统进行浓缩,该系统每小时处理 16,000 公斤燕麦饮料,每小时生产 3,500 公斤 50-55% 的浓缩物。

Ashok Shrivastava 是阿法拉伐公司食品系统服务销售部门的负责人,他解释说:“浓缩燕麦饮品以散装形式出售给客户,客户会将其稀释,根据市场需求进行调整,重新包装后再销售给消费者。浓缩产品减少了所需的包装量,并将与运输大量液体相关的所有成本和碳排放量降低了相当于体积减少78%的相应比例。”

阿法拉伐公司的 AlfaVap 蒸发系统可以产生三种不同的流:首先是浓缩燕麦饮品;其次是冷凝的生蒸汽,也称为蒸汽冷凝液;最后是从产品中蒸发出来的水蒸气产生的工艺冷凝液。Ashok 表示:“鉴于燕麦饮品生产过程对水资源的高度依赖,有效的水管理对于维持控制、优化生产成本以及确保可持续用水至关重要。”

最终,回收的冷凝液——可以经过处理后重复使用的水——每小时达到15300升:其中工艺冷凝液8000升,蒸汽冷凝液7300升。

Ashok 说:“这个过程非常高效。在蒸发过程中,蒸汽被重复使用了三次,而每个阶段产生的水或工艺冷凝液则被回收用于燕麦混合和烹饪过程的第一步。这非常重要,因为工厂在满负荷运行时,第一步每小时需要消耗8000升水。”

第一效产生的每小时7300升蒸汽冷凝液也被重复用于就地清洗(CIP)或锅炉的供水,具体取决于其电导率和质量。这种温度为87摄氏度的蒸汽冷凝液被重复使用,为整个过程带来了显著的节能效果。

Ashok 说:“在生产周期中,所有的蒸汽和水至少被重复使用一次,这减少了锅炉所需的新的水和能源——无论是混合和烹饪过程的第一步,还是就地清洗。此外,就地清洗用水在被排入公司自己的污水处理厂之前,会重复使用三次,因此就地清洗用水的效率也得到了优化。”

公司对这个工厂的运行效率非常满意,以至于去年在水资源极度匮乏的地区开设了第二家设计相同的工厂。

Ashok 说:“用水和能源效率是推动这些项目实施的两个关键要素。客户希望尽可能多地在用水方面实现循环利用,而我们已经做到了。此外,通过回收蒸汽和水蒸气,能源方面也节省了很多。”

突出的技术

CO2e 节省

运输过程中减少 78% 的产品体积,从而减少碳排放量

能源节省

能源效率和能源回收优化了能源消耗

水资源节省

回收和再利用的水:每小时 15300 升