2023-10-17 产品新闻

开创先河!阿法拉伐Packinox团队实现中国市场首次换热器烧焦作业

石化行业是国民经济重要支柱,由于其工况要求严苛,对换热器长期稳定性与可靠性提出了更高要求。因此,更快、更及时地响应设备维护需求,保障设备高效、高性能运行,对炼厂日常运营日趋重要。

在中国某石化企业138万吨/年甲苯歧化装置中,其核心设备歧化进出料换热器选用阿法拉伐Packinox,自2010年起设备已累计运行超过13年,板束芯体为该换热器核心部件。由于进料中重质芳烃与氧气结合,板束通道在长时间运行过程中积累的大量胶质团聚物,并在高温作用下脱氢、碳化、结焦导致压差逐渐升高,造成加热炉的热负荷增大,燃料气消耗量增加,运行过程中负荷调节的灵活度降低,严重影响换热器的换热效率和后续的运行安全。

Packinox专业服务团队

为更好服务中国炼油石化客户,阿法拉伐Packinox团队打造了从项目执行、维修服务、运行数据分析及工艺流程咨询的本地化平台,由资深技术专家、业务专家与服务专家组成了Packinox专属的中国服务团队,并由法国产品技术部门提供后台保障与技术支持。

中国市场首次实现换热器烧焦作业

在此次维护任务中,Packinox中国团队与业主紧密配合,克服现场勘察受限的壁垒,多次组织线上讨论与探讨,进行桌面演练,最终采用“氮气+蒸汽”烧焦工艺处理方案对换热器进行性能恢复。

由于时间紧、任务重,停机检修期间,阿法拉伐中国服务及支持团队、法国工程师到现场进行技术指导,携手客户采取低温低氧、高温低氧、高温高氧三个阶段进行作业,仅耗时4天完成原定7天的烧焦过程。

精准解决瓶颈问题 显著节能增效

完成烧焦作业后的三个月中,该设备保持平稳运行,在经标定歧化装置处理量、性能参数均达到了设备初期设计指标,成功消除了制约装置长周期、高负荷运行的瓶颈问题,节能增效显著,开启了阿法拉伐Packinox歧化进出料换热器全新生命的运行周期。在界面交接前最后一次清洗后的泄漏试验中,真空实验泄漏率仅为0.00052%。

-

节省燃料气用量530Nm³/h

-

节省燃料成本1110.4万元/年

-

减少二氧化碳排放9868吨

-

提升产能至100%

打造服务核心竞争力

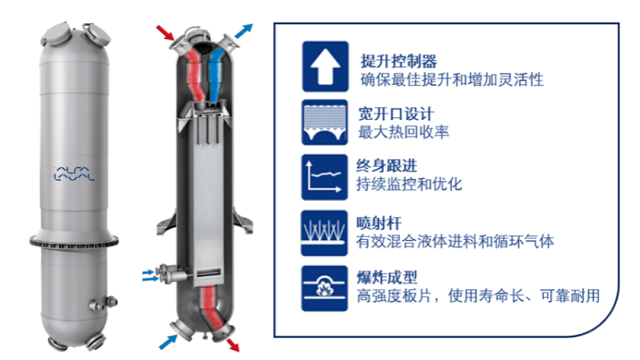

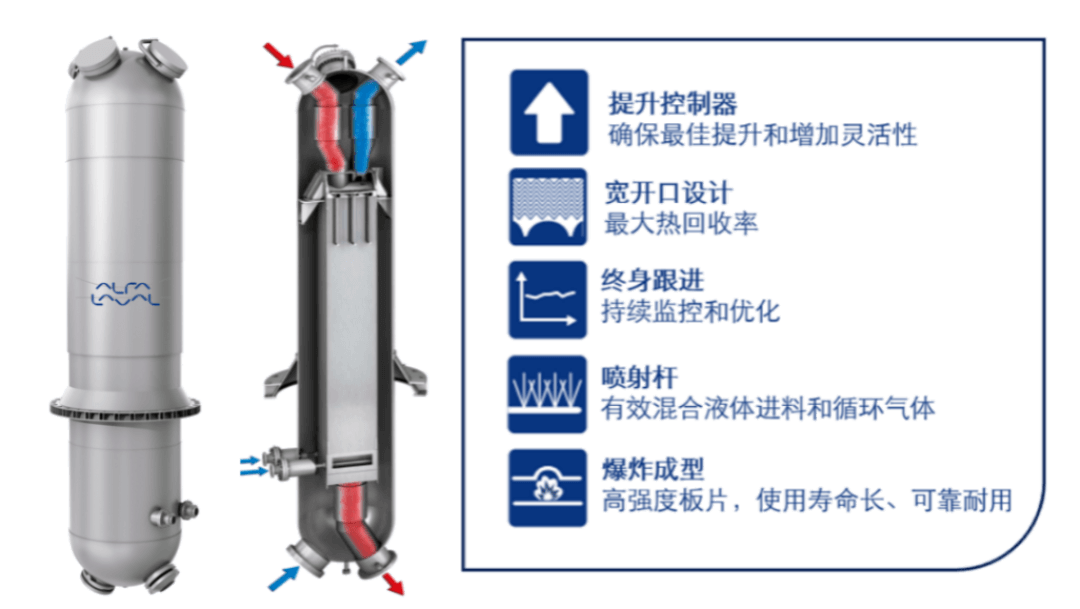

阿法拉伐Packinox团队专注于为中国炼化行业客户提供碳氢化合物换热的解决方案,根据项目需求进行定制、研发和生产高品质的大型焊接式板壳式换热器,广泛应用于中国炼化业中催化重整、芳烃联合装置、烷基苯等多种工艺。

阿法拉伐Packinox本土化服务

全生命周期内守护设备健康

助力行业客户节能增效

让工厂运营更可持续

标签

所有