催化剂残留物问题——起源与风险

航运业早已习惯应对大规模挑战,从全球贸易的复杂物流到风暴和海浪带来的风险。然而,它面临的最大威胁之一是称为“催化细粒”的微小颗粒。残余燃料油中的催化细粒若未有效去除,将构成重大危险,而应对它们的第一步是了解其来源及潜在危害。

什么是催化细粉?

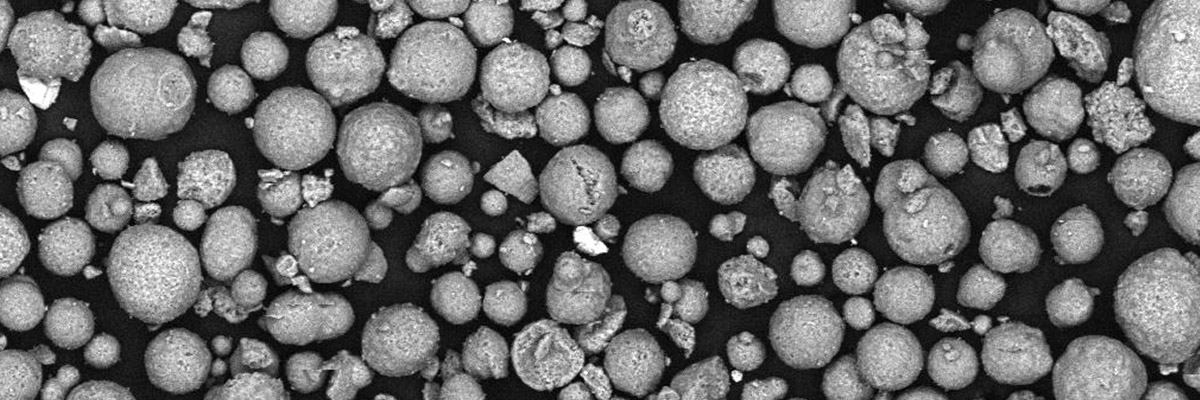

“催化细粉”是“催化剂残留物”的简称,指精炼后残留在残余油中的微观颗粒。现代炼油厂首先采用大气压和真空蒸馏工艺,从蒸馏塔顶部提取挥发性较高、价值较高的产品。随后,它们依赖热解和催化工艺将剩余原油进一步分离成不同馏分。催化裂解工艺使用合成晶体沸石——一种由铝和硅组成的多孔矿物化合物——来分解顽固的油分子。

不可避免地,部分沸石催化剂会进入残余油产品中。这些微粒的大小范围从亚微米级到约100微米,大致相当于一粒尘埃到人类头发宽度的范围。其密度也各不相同,较大颗粒可能沉淀在油中,而密度较低的较小催化剂颗粒可能悬浮在燃料中。

最关键的是,催化剂颗粒具有磨蚀性且极其坚硬,莫氏硬度可达8.2。这种硬度足以划伤或嵌入钢制表面——尤其是船舶发动机运动部件之间的表面。

催化细粉造成的损害

当催化细粉突破防护系统并进入发动机喷油器时,它们可能会被卡在活塞环与气缸衬套之间的微米级间隙中。随着活塞的每次往复运动,这些颗粒会被磨入光滑表面,形成逐渐加深的沟槽。磨损损伤不仅可能发生在气缸内,还可能出现在喷油器以及燃油泵、阀门等部件中。

即使是最小的颗粒也可能造成严重损害,且风险不仅限于长期机械磨损。在高浓度下,催化细粉可在极短时间内引发急性、灾难性损坏。

一份在线报告描述了一起催化细粉攻击事件,仅在100小时的使用时间内就使发动机瘫痪。当发动机被拆解时,工程师发现“所有活塞和缸套均完全损坏,必须更换”。据CIMAC报告,MAN的PrimeServ团队在三年内226起缸套损坏案例中,有190起(84%)与猫砂颗粒有关。

修复此类损坏极为昂贵,索赔金额从30万美元到150万美元不等。这使得催化剂细粉不仅成为船东和运营商的头疼问题,也让为船舶提供保险的公司面临挑战。

一个持续存在的问题

催化剂细粉损坏的报告长期以来一直是海洋行业的事实,最早出现在20世纪80年代。20世纪70年代油价上涨促使炼油厂扩大催化裂解技术的应用,以从现有原油中提取更多高价值产品。然而,为满足当前船舶燃料硫含量限值,需要进行更强烈的裂解过程,这意味着该工艺比以往任何时候都更普遍——催化剂细粉风险亦随之增加。更糟糕的是,随着新催化剂的引入,可能导致更难处理的催化剂细粉。

由于催化剂本身成本高昂,人们可能会认为炼油厂会采取更多措施防止其进入船用燃料。事实上,炼油厂会尽可能回收并重复使用催化剂成分。但超过一定限度后,进一步努力已不再实际或经济可行。

换言之,催化剂颗粒问题将持续存在。事实上,燃料中的催化剂颗粒含量正变得愈发难以预测,无论是船用燃料本身还是由于燃料混合所导致的情况。可以肯定的是,一套能够适应燃料变动的有效燃料供应系统至关重要,即使船上使用的燃料发生变化亦是如此。