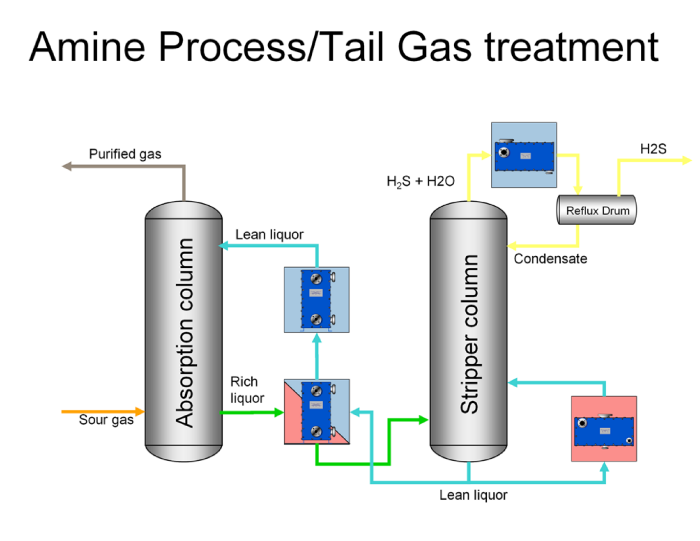

胺工艺/废气处理

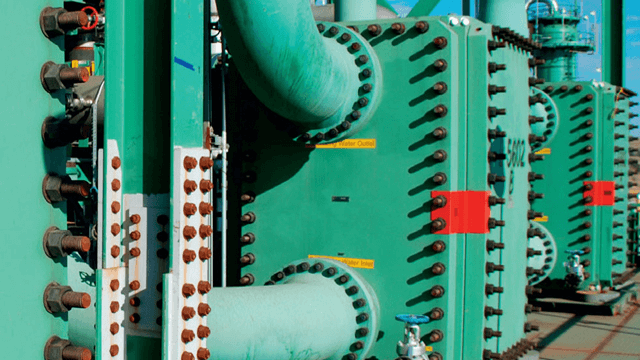

使用胺气处理工艺去除炼油气流中的高含量硫化氢需要高可靠性、低维护的设备。阿法拉伐 Compabloc 热交换器采用无腐蚀材料,可大限度地减少世界各地炼油厂的结垢现象,从而提高能效并大限度地延长正常运行时间。

优化胺处理工艺/尾气处理

为了极大限度地利用胺气处理工艺,阿法拉伐可利用我们的专业知识、成熟技术和广泛服务,帮助炼油厂节约能源、降低维护要求、提高效率并大限度地降低成本。

胺气处理工艺中的能源效率

能量在胺回收段回收,富胺通过离开再生器的贫胺在再生器前预热。在此服务中回收的能量越多,再生器再沸器所需的蒸汽能量就越少。

阿法拉伐 Compabloc 热交换器的设计温度可低至 5°C。这样可最大限度地回收能量,从而将再沸器中的蒸汽消耗量降至最低。

再生器再沸器通常设计为釜式再沸器。这种再沸器通常要求沸腾介质和蒸汽之间有较大的温差。这意味着再沸器需要更高的蒸汽压力。

当阿法拉伐Compabloc换热器用作胺再生塔的升膜式热虹吸再沸器时,小于10°C的温差即可启动沸腾并在再沸器中形成自然循环。这通常意味着可以使用更容易获得的低压蒸汽,而不是中压蒸汽。

减少胺工艺/尾气处理中的污垢

根据所处理的工艺气体,热回收服务可能会出现不同程度的污垢。污垢沉积物有多种类型。污垢通常表现为来自再生塔的腐蚀颗粒,或者当工艺出现故障和碳氢化合物进入吸收塔时,表现为来自吸收塔的污泥。当胺溶液中的热稳定性盐类不能持续去除时,结垢趋势也会增加。为了大限度地降低结垢倾向,阿法拉伐 Compabloc 热交换器的设计使传热通道中的剪切应力和湍流达到最大,从而大大降低了热交换器的结垢倾向。

提高耐腐蚀性

如果处理的气体中硫化氢含量较高,胺回收工艺设备的腐蚀风险也会增加。在许多情况下,不能使用碳钢材料,而需要使用更高等级的材料。标准的阿法拉伐 Compabloc 热交换器由 AISI 316L 不锈钢制成。 此外,还可根据要求提供更高等级的材料。

通过可靠的防泄漏设计保障工艺安全

由于硫化氢是一种致命的化合物,因此必须将处理这种介质的热交换器的泄漏风险降至极低。阿法拉伐 Compabloc 热交换器的板组通过激光焊接形成传热通道。由于没有板间垫片将传热通道与环境密封,因此外部泄漏的风险降到了极低。

降低胺成本

用于工艺和尾气处理的胺通常是一种专有化合物。因此,考虑到工艺装置的总成本,其成本可能是一笔不菲的投资。

如果在工艺中使用阿法拉伐紧凑型热交换器,则可最大限度地减少交换器的滞留量,从而将全部胺库存量最多减少 20%。此外,由于胺在 Compabloc 升膜式热虹吸再沸器中的停留时间较短,因此胺的降解受到限制,所需的补充胺也较少。在使用低压蒸汽降低再生器再沸器运行温度的情况下,情况更是如此。

节省胺工艺/尾气处理的资本支出

热交换器成本在总工艺装置成本中也占很大比例。如果需要串联多个大型传统管壳式热交换器以最大限度地提高能效,或者需要在大型管壳式热交换器或釜式再沸器中使用高级材料,则情况尤其如此。

使用高效阿法拉伐换热器代替壳管式换热器,可将换热面积最多减少三倍,并最大限度地减少所需的换热器数量。这就提高了成本效益,尤其是在需要高档材料的情况下。如果将安装费用计算在内,并且需要在建筑上安装(如高架冷凝服务),则可进一步降低成本。

成熟的胺工艺/尾气处理技术

阿法拉伐拥有近 300 台紧凑型热交换器,在全球原油精炼厂的胺处理装置中用作互通器、再沸器、冷凝器和冷却器。这些装置为炼油厂提供了最高效率和最长的正常运行时间,同时最大程度地减少了污垢和腐蚀倾向。