减粘裂化和热处理

将重烃馏分转化为柴油燃料的中间馏分对盈利至关重要。但是,转化率越高,残渣结垢的趋势就越大,这会影响加热工艺进料所需的能量回收。阿法拉伐螺旋换热器可大限度地提高能量回收率,延长清洗间隔时间,优化转化率并提高产量。

优化炼油厂减粘和热处理工艺

阿法拉伐在优化炼油工艺(包括减粘和热处理)方面拥有丰富的专业知识。我们的设备和服务可提高能源效率、降低维护成本、增加产量并提高盈利能力

能源效率

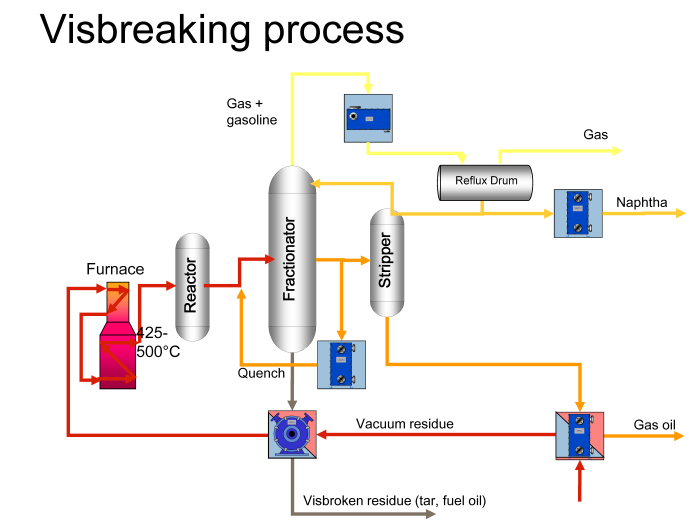

炼油厂的粘破工艺属于热密集型工艺,需要约 500°C 的温度。因此,为了最大限度地降低工厂运营成本,必须获得尽可能高的加热进料温度。在一些炼油厂,粘度分解装置 (VBU) 与真空蒸馏装置 (VDU) 热集成,直馏短渣直接送入燃烧加热器。在其他炼油厂,破粘装置是一个独立的设备,由储罐供料。

无论采用哪种装置,都必须最大限度地回收粘破残渣中的能量,并将其输送到 VBU 进料或 VDU 进料中,以最大限度地减少工厂的能耗和对环境的影响。回收这些能量通常需要串联和并联安装一系列大型壳管式热交换器。效率并不高,而且由于流体的性质,严重的污垢会随着时间的推移进一步降低性能。高效阿法拉伐螺旋式换热器专为最大限度地回收高结垢介质中的能量而量身定制,同时还能长期保持高性能。

减少粘破工艺中的污垢

经过高温裂解后,剩余的粘破残渣非常不稳定。尽管在反应器出口处对介质进行了淬火,但裂解仍可能继续,残渣中的沥青质可能继续析出。转化率越高,残渣就越不稳定,热交换器的结垢问题就越严重。焦炭颗粒的存在会进一步加剧堵塞问题。

为了尽量减少结垢,必须快速有效地冷却残渣,并尽量减少热交换器中的滞留时间。同样重要的是,要避免在传热通道中产生低速的停滞流或分布不良的死区。

阿法拉伐螺旋式换热器是此类服务的最佳选择。阿法拉伐螺旋式换热器具有高效的冷却能力和较低的滞留时间,其特点是单通道流动,可完美控制通道速度,且无死角,从而大大降低了结垢趋势。因此,随着时间的推移,能效会得到提高,维护要求也会降低。

在许多情况下,阿法拉伐可以设计螺旋式热交换器,因此在工厂计划停机期间无需进行清洗。如果需要在正常运行期间进行清洗,由于可以方便地进入传热通道进行机械清洗,因此维护成本和时间都会大大减少

提高产能

有三种方法可以提高炼油厂减粘裂化工艺的产能:(1) 提高装置产量;(2) 提高装置转化率;(3) 提高装置可用性。

提高装置产量

粘解装置的产能通常受到水力限制;换句话说,当结垢发生时,压降会逐渐增大,到一定程度时,泵的水力限制就会达到,整个装置的产能就必须降低。同样,热交换器中的污垢也会降低热回收效率,最终可能会达到炉子的容量极限。

阿法拉伐低堵塞螺旋式热交换器可最大限度地减少堵塞,从而在整个循环过程中最大限度地提高产量。通过额外的热回收,甚至有可能在不对燃烧加热器进行任何改造的情况下提高设备产能。

提高设备转换率

仅可以通过提高产量来增加产能,还可以通过提高设备转换率来增加产能。然而,由于转换率的提高意味着污垢的增加,因此在经济可行的情况下,转换率的高低是有限制的。使用阿法拉伐低污垢螺旋式换热器,可以显著提高转化率,同时确保将污垢趋势降至最低。这意味着有价值产品的产量更高,同时产生的残渣更少。

提高设备利用率

提高设备生产率的另一种方法是提高设备的可用性。在需要停机维护之前,大多数粘破装置只能运行六到九个月。大多数情况下,设备停机的决定性因素是需要对燃烧的加热器管进行除焦。这些加热管结焦的原因是进料最后预热所需的高热流量。

使用高效阿法拉伐螺旋换热器,可以从残渣中回收更多能量,从而在进料进入燃烧加热器之前将进料预热到更高温度。这就减少了加热器中的热通量以及加热器管的结焦。结焦的减少可将设备的运行周期延长至 24 个月,然后才需要停机维护。这就提高了设备的可用性并提高了生产率。

节省减粘工艺的资本支出

从粘破残渣和其他热馏分中回收能量通常需要多个大型、笨重的传统管壳式热交换器。此外,在清洗设备时还需要冗余装置。而使用阿法拉伐高效螺旋换热器则可以减少特定服务所需的换热面积。此外,还可减少换热器的数量、尺寸和重量,从而降低安装成本。此外,由于阿法拉伐螺旋式换热器在设计上最大程度地降低了结垢倾向,因此也无需投资备用设备。

久经考验的炼油脱粘技术

阿法拉伐在减粘厂安装了50多台换热器。其中大部分是螺旋式热交换器,用于回收粘破残渣中的能量,以预热VBU或VDU进料。一家大型石油公司已将阿法拉伐螺旋式换热器作为其所有粘破设备的标准配置。