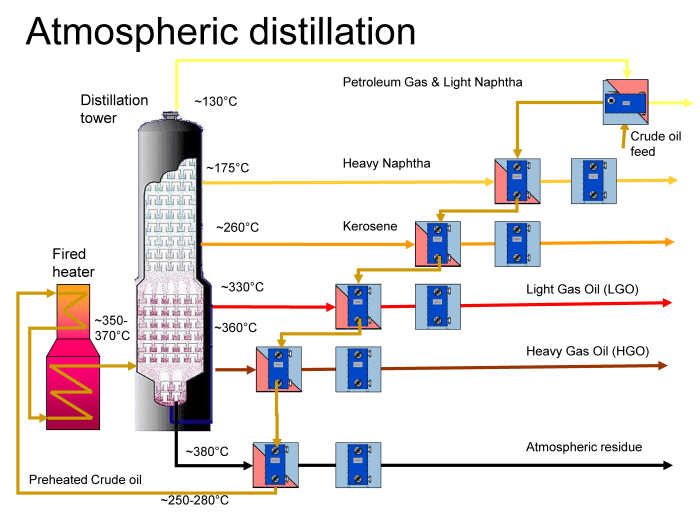

常压蒸馏

常压蒸馏是炼油厂的核心,占能源使用量的 30%。最大限度地回收能源对于盈利至关重要。与传统的管壳式换热器相比,可靠的阿法拉伐Compabloc换热器可回收更多能量,正常运行时间更长,占用空间更小,是空间有限的工厂改造的完美解决方案。

优化炼油厂常压蒸馏工艺

常压蒸馏预热系统旨在通过最大限度地回收热馏分中的热量,最大限度地降低工厂的总能耗。阿法拉伐拥有丰富的专业知识、技术和服务,可为提高可靠性、节约能源、减少维护、降低成本和提高产量做出贡献。

提高常压蒸馏的能效

使用传统管壳式换热器的典型预热系统的夹套/整体温度约为 30°C。这考虑到了实际限制,如所需的换热面积、空间限制、安装成本、液压限制和运行性能。

另一方面,板式热交换器的最佳夹角在 5° 至 10°C 之间,这意味着可从热馏分中回收多达 25% 的能量,用于预热原油。这也使得燃烧加热器可节约 25% 的能源。

使用阿法拉伐 Compabloc 等紧凑型热交换器,还可以从非常低的品位源(如常压蒸馏塔中的顶蒸气)中回收能量。由于 Compabloc 可以经济地使用高等级材料进行生产,因此可以避免腐蚀问题。此外,Compabloc 只需很小的占地面积,且滞留体积小,因此安装在建筑上非常经济。

常压蒸馏中的防污措施

传统的壳管式热交换器通常会出现结垢问题。污垢通常发生在预热系统的热端,因为这里使用残渣作为加热介质,温度高而速度低。结垢的成本非常高,而且随着时间的推移,会增加燃烧加热器的能耗以及进料泵的耗电量。如果已达到燃烧加热器或进料泵的最大容量,结垢还会限制生产。这意味着热交换器需要经常清洗,从而影响设备的整体性能。

为了最大限度地减少化学沉积污垢,阿法拉伐Compabloc换热器在设计时考虑到了传热通道中的高湍流和剪切应力。这使得换热器的运行长度更长,通常是管壳式换热器的三倍。

由于阿法拉伐 Compabloc 热交换器具有较高的传热效率,因此每次服务所需的热交换器数量较少。更重要的是,我们的换热器设计便于检修,并能快速、有效地对传热区域进行机械清洁,从而最大限度地降低维护成本。

节省常压蒸馏的资本支出

常压蒸馏所需的传统管壳式热交换器的数量和尺寸会随着从热馏分回收到原油中的能量增加而增大。

使用高效阿法拉伐 Compabloc 热交换器后,无论热回收程度如何,每次服务一般都只需两台热交换器。这些设备所需的换热面积比同类壳管式换热器少三到五倍,这是因为换热效率高,而且使用了薄换热板,进一步减少了材料用量。

通过最大限度地减少交换器的数量和所需的传热材料,交换器本身及其安装的成本也就大大降低了。尤其是在需要更高等级的材料来实现高耐腐蚀性的情况下。成本最多可降低 80%。

对于改造项目,投资回收期一般为几个月,最多两年,具体取决于项目的复杂程度。对于基层炼油厂来说,预热系统热交换器和安装成本最多可节省 30 百万欧元。

此外,通过最大限度地回收预热系统中的热量,还可以最大限度地降低燃烧加热器容量的投资成本。同样,通过最大限度地降低预热系统中的整体压降,可以减少进料泵的容量和扬程,从而降低预热系统中所有设备的设计压力极限。

炼油厂常压蒸馏的成熟技术

阿法拉伐在全球有超过 650 台 Compabloc 换热器用于常压蒸馏工艺。大多数交换器都作为顶置式冷凝器安装在夹钳周围,或安装在预热系统的末端,即熔炉之前。不过,在一些预热系统中,每个热回收位置都使用了阿法拉伐 Compabloc 交换器。